Maszyna do rozpylania wody w proszku o siatce 100 – 400 mesh

Parametry techniczne

| Nr modelu | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Woltaż | 380 V, 3 fazy, 50/60 Hz | ||||

| Zasilanie | 15KW | 30KW | 30KW/50KW | 60KW | |

| Pojemność (au) | 5 kg | 10 kg | 30 kg | 50 kg | 100 kg |

| Maksymalna temperatura | 1600°C/2200°C | ||||

| Czas topnienia | 3-5 minut | 5-8 minut | 5-8 minut | 6-10 minut | 15-20 minut |

| Ziarna cząstek (siatka) | 200#-300#-400# | ||||

| Dokładność temperatury | ±1°C | ||||

| Pompa próżniowa | Wysokiej jakości pompa próżniowa o wysokim stopniu podciśnienia | ||||

| System ultradźwiękowy | Wysokiej jakości ultradźwiękowy system sterowania systemem | ||||

| Metoda działania | Operacja jednym klawiszem, aby zakończyć cały proces, niezawodny system POKA YOKE | ||||

| System sterowania | Mitsubishi PLC + inteligentny system sterowania z interfejsem człowiek-maszyna | ||||

| Gaz obojętny | Azot/argon | ||||

| Typ chłodzenia | Agregat wody lodowej (sprzedawany oddzielnie) | ||||

| Wymiary | ok. 3575*3500*4160mm | ||||

| Waga | ok. 2150 kg | ok. 3000 kg | |||

Metoda rozpylania metodą atomizacyjną jest nowym procesem opracowanym w przemyśle metalurgii proszków w ostatnich latach. Ma zalety prostego procesu, łatwej do opanowania technologii, materiału niełatwego do utlenienia i wysokiego stopnia automatyzacji.

1. Specyficzny proces polega na tym, że po stopieniu i rafinacji stopu (metalu) w piecu indukcyjnym, ciekły stopiony metal wlewa się do tygla utrwalającego ciepło i wchodzi do rury prowadzącej i dyszy. W tym czasie przepływ stopionego materiału jest blokowany przez przepływ cieczy pod wysokim ciśnieniem (lub przepływ gazu). Zatomizowany i zatomizowany proszek metalowy ulega zestaleniu i osadzeniu w wieży atomizacyjnej, a następnie wpada do zbiornika zbierającego proszek w celu zebrania i separacji. Jest szeroko stosowany w dziedzinie wytwarzania proszków metali nieżelaznych, takich jak atomizowany proszek żelaza, proszek miedzi, proszek stali nierdzewnej i proszek stopu. Technologia produkcji kompletnych zestawów sprzętu do proszków żelaza, sprzętu do proszków miedzi, sprzętu do proszków srebra i sprzętu do proszków stopów staje się coraz bardziej dojrzała.

2. Zastosowanie i zasada działania sprzętu do proszkowania z atomizacją wody. Sprzęt do proszkowania z atomizacją wody jest urządzeniem zaprojektowanym do wytwarzania procesu proszkowania z atomizacją wody w warunkach atmosferycznych i jest urządzeniem do masowej produkcji przemysłowej. Zasada działania urządzeń do rozpylania wody i rozpylania odnosi się do wytapiania metalu lub stopu metalu w warunkach atmosferycznych. W warunkach ochrony gazowej metalowa ciecz przepływa przez kadź termoizolacyjną i rurę odprowadzającą, a przez dyszę przepływa woda pod bardzo wysokim ciśnieniem. Ciecz metaliczna jest rozpylana i rozbijana na dużą liczbę drobnych kropelek metalu, a drobne kropelki tworzą subsferyczne lub nieregularne cząstki pod połączonym działaniem napięcia powierzchniowego i szybkiego chłodzenia wody podczas lotu, aby osiągnąć cel mielenia.

3. Sprzęt do rozpylania wody ma następujące cechy: 1. Może przygotować większość proszku metalu i jego stopu, a koszt produkcji jest niski. 2. Można przygotować proszek subsferyczny lub proszek nieregularny. 3. Ze względu na szybkie krzepnięcie i brak segregacji można przygotować wiele specjalnych proszków stopowych. 4. Dostosowując odpowiedni proces, wielkość cząstek proszku może osiągnąć wymagany zakres.

4. Struktura urządzeń do rozpylania wody. Struktura sprzętu do rozpylania wody składa się z następujących części: wytapiania, systemu kadzi pośrednich, systemu atomizacji, systemu ochrony przed gazem obojętnym, systemu wody pod ultrawysokim ciśnieniem, gromadzenia proszku, systemu odwadniania i suszenia, system przesiewania, system wody chłodzącej, system sterowania PLC, system platform itp. 1. System topienia i kadzi pośredniej: W rzeczywistości jest to piec do topienia indukcyjnego o średniej częstotliwości, który składa się z: płaszcza, cewka indukcyjna, urządzenie do pomiaru temperatury, urządzenie z piecem przechylnym, kadź kamienna i inne części: płaszcz jest konstrukcją ramową, która jest wykonana z węgla. Wykonany ze stali i stali nierdzewnej, w środku zainstalowana jest cewka indukcyjna, a w indukcji umieszczony jest tygiel cewka, którą można przetopić i wylać. Kadź pośrednia jest instalowana na systemie dysz, służy do przechowywania ciekłego stopionego metalu i pełni funkcję zatrzymywania ciepła. Jest mniejszy niż tygiel systemu wytapiania. Piec kadziowy posiada własny system grzewczy i system pomiaru temperatury. System ogrzewania pieca podtrzymującego wykorzystuje dwie metody: ogrzewanie oporowe i ogrzewanie indukcyjne. Temperatura nagrzewania oporowego może na ogół osiągnąć 1000 ℃, a temperatura nagrzewania indukcyjnego może osiągnąć 1200 ℃ lub więcej, ale materiał tygla należy wybrać rozsądnie. 2. System atomizacji: System atomizacji składa się z dysz, wysokociśnieniowych rur wodociągowych, zaworów itp. 3. System ochrony przed gazem obojętnym: W procesie proszkowania, w celu ograniczenia utleniania metali i stopów oraz zmniejszenia zawartości tlenu proszku, do wieży atomizacyjnej wprowadza się zwykle pewną ilość gazu obojętnego w celu ochrony atmosfery. 4. System wody pod wysokim ciśnieniem: System ten jest urządzeniem dostarczającym wodę pod wysokim ciśnieniem do dysz atomizujących. Składa się z wysokociśnieniowych pomp wodnych, zbiorników na wodę, zaworów, węży wysokociśnieniowych i szyn zbiorczych. 5. Układ chłodzenia: Całe urządzenie jest wyposażone w chłodzenie wodne, a układ chłodzenia jest niezbędny. Temperatura wody chłodzącej zostanie odzwierciedlona na instrumencie dodatkowym, aby zapewnić bezpieczną pracę urządzenia. 6. System sterowania: System sterowania to centrum kontroli działania urządzenia. Wszystkie operacje i powiązane dane są przesyłane do sterownika PLC systemu, a wyniki są przetwarzane, zapisywane i wyświetlane poprzez operacje.

Badania i rozwój oraz produkcja profesjonalnego sprzętu do przygotowania nowych materiałów proszkowych, dostarczanie profesjonalnych rozwiązań seryjnych do produkcji zaawansowanych nowych materiałów proszkowych, technologia przygotowania proszku sferycznego z niezależnymi prawami własności intelektualnej / technologia przygotowania proszku okrągłego i płaskiego / technologia przygotowania proszku paskowego / płatek technologia przygotowania proszku, a także technologia przygotowania ultradrobnego/nano proszku, technologia przygotowania proszku o wysokiej czystości chemicznej.

Proces wytwarzania proszku metalicznego za pomocą sprzętu do rozpylania wody

Proces wytwarzania proszku metalicznego za pomocą sprzętu do rozpylania wody ma długą historię. W starożytności ludzie wlewali roztopione żelazo do wody, aby rozbić je na drobne cząstki metalu, które służyły jako surowiec do produkcji stali; do tej pory nadal są ludzie, którzy wlewają stopiony ołów bezpośrednio do wody, aby wytworzyć ołowiane granulki. . Stosując metodę atomizacji wody do wytwarzania gruboziarnistego proszku stopowego, zasada procesu jest taka sama jak wyżej wspomniana ciecz metaliczna rozrywająca wodę, ale wydajność proszkowania została znacznie poprawiona.

Sprzęt do rozpylania wody wytwarza gruboziarnisty proszek stopowy. Najpierw w piecu topi się gruboziarniste złoto. Stopiony złoty płyn należy podgrzać o około 50 stopni, a następnie wlać do kadzi pośredniej. Uruchom wysokociśnieniową pompę wodną przed wstrzyknięciem złotego płynu i pozwól, aby wysokociśnieniowe urządzenie do rozpylania wody uruchomiło obrabiany przedmiot. Złota ciecz w kadzi przechodzi przez belkę i wchodzi do atomizera przez nieszczelną dyszę na dnie kadzi. Rozpylacz jest kluczowym urządzeniem do wytwarzania grubego proszku ze stopu złota za pomocą mgły wodnej pod wysokim ciśnieniem. Jakość atomizera jest powiązana ze skutecznością kruszenia proszku metalicznego. Pod działaniem wody pod wysokim ciśnieniem z atomizera złoty płyn w sposób ciągły rozbija się na drobne kropelki, które wpadają do cieczy chłodzącej w urządzeniu, a ciecz szybko zestala się w proszek stopowy. W tradycyjnym procesie wytwarzania proszku metalicznego poprzez atomizację wody pod wysokim ciśnieniem, proszek metalowy może być zbierany w sposób ciągły, ale zdarza się, że niewielka ilość proszku metalicznego jest tracona wraz z wodą atomizującą. W procesie wytwarzania proszku stopowego metodą atomizacji wody pod wysokim ciśnieniem, rozpylony produkt jest zagęszczany w urządzeniu atomizującym, po wytrąceniu i filtracji (w razie potrzeby można go wysuszyć, zwykle bezpośrednio przesyłany do następnego procesu). drobny proszek stopowy, w całym procesie nie dochodzi do utraty proszku stopowego.

Kompletny zestaw urządzeń do rozpylania wody. Sprzęt do wytwarzania proszku stopowego składa się z następujących części:

Część do wytapiania:można wybrać piec do wytapiania metali o średniej częstotliwości lub piec do wytapiania metali o wysokiej częstotliwości. Wydajność pieca określa się na podstawie objętości przerobu proszku metalicznego i można wybrać piec o masie 50 kg lub piec o masie 20 kg.

Część atomizująca:Wyposażenie w tej części jest wyposażeniem niestandardowym, które należy zaprojektować i rozmieścić zgodnie z warunkami terenowymi producenta. Są to głównie kadzie pośrednie: gdy kadź jest produkowana zimą, należy ją wstępnie podgrzać; Atomizer: Atomizer będzie zasilany wysokim ciśnieniem. Woda pod wysokim ciśnieniem pompy uderza w złoty płyn z kadzi pośredniej z określoną prędkością i pod określonym kątem, rozbijając go na kropelki metalu. Przy tym samym ciśnieniu pompy wodnej ilość drobnego proszku metalu po atomizacji jest powiązana ze skutecznością atomizacji atomizera; cylinder atomizujący: jest to miejsce, w którym proszek stopowy jest rozpylany, kruszony, chłodzony i zbierany. Aby zapobiec utracie ultradrobnego proszku stopowego w otrzymanym proszku stopowym z wodą, należy go pozostawić na pewien czas po atomizacji, a następnie umieścić w pojemniku zbierającym proszek.

Część po obróbce:pojemnik na proszek: służy do zbierania rozpylonego proszku stopowego oraz oddzielania i usuwania nadmiaru wody; piec suszący: wysuszyć mokry proszek stopowy wodą; maszyna przesiewająca: przesiać proszek stopowy. Grubsze proszki stopowe niezgodne ze specyfikacją można ponownie stopić i rozpylić jako materiał powrotny.

Technologia rozpylania próżniowego i jej zastosowanie

Proszek przygotowany przez atomizację próżniową ma zalety wysokiej czystości, niskiej zawartości tlenu i drobnej wielkości cząstek proszku. Po latach ciągłych innowacji i udoskonaleń, technologia proszków próżniowego rozpylania powietrza stała się główną metodą wytwarzania wysokowydajnych proszków metali i stopów oraz stała się wiodącym czynnikiem wspierającym i promującym badania nad nowymi materiałami oraz rozwój nowych technologii. Redaktor przedstawił zasadę, proces i urządzenia do mielenia proszków atomizacji próżniowo-powietrznej oraz przeanalizował rodzaje i zastosowania proszku otrzymywanego metodą atomizacji próżniowo-powietrznej.

Metoda atomizacji to metoda przygotowania proszku, w której szybko poruszający się płyn (ośrodek atomizujący) uderza lub w inny sposób rozbija ciecz metalową lub stopową na drobne kropelki, które następnie są skraplane w stały proszek. Zatomizowane cząstki proszku nie tylko mają dokładnie taki sam jednorodny skład chemiczny jak dany stopiony stop, ale także dzięki szybkiemu krzepnięciu uszlachetniają strukturę krystaliczną i eliminują makrosegregację drugiej fazy. Powszechnie stosowanym medium atomizującym jest woda lub ultradźwięki, co nazywa się odpowiednio atomizacją wody i atomizacją gazu. Proszki metali przygotowane przez atomizację wody mają wysoką wydajność i ekonomiczną wydajność, a szybkość chłodzenia jest duża, ale proszki mają wysoką zawartość tlenu i nieregularną morfologię, zwykle płatki. Proszek przygotowany technologią atomizacji ultradźwiękowej ma mały rozmiar cząstek, wysoką kulistość i niską zawartość tlenu i stał się główną metodą wytwarzania wysokowydajnych sferycznych proszków metali i stopów.

Technologia wytapiania próżniowego pod wysokim ciśnieniem, rozpylania gazu i proszkowania łączy technologię wysokiej próżni, technologię wytapiania w wysokiej temperaturze, technologię gazu pod wysokim ciśnieniem i przy dużej prędkości i jest produkowana w celu zaspokojenia potrzeb rozwoju metalurgii proszków, szczególnie do produkcji wysokociśnieniowych wysokiej jakości stopy zawierające składniki aktywne w postaci proszku. Technologia proszkowania ultradźwiękowego / atomizacji gazowej to nowa technologia szybkiego krzepnięcia. Ze względu na dużą szybkość chłodzenia proszek charakteryzuje się rozdrobnieniem ziarna, jednolitym składem i wysoką rozpuszczalnością w postaci stałej.

Oprócz powyższych zalet proszek metalowy wytwarzany w procesie wytapiania próżniowego pod wysokim ciśnieniem i atomizacji gazu ma następujące trzy cechy: czysty proszek, niską zawartość tlenu; wysoki uzysk drobnego proszku; wysoka sferyczność wyglądu. Materiały strukturalne lub funkcjonalne wykonane z tego proszku mają wiele zalet w porównaniu z materiałami konwencjonalnymi pod względem właściwości fizycznych i chemicznych. Opracowane proszki obejmują proszek nadstopu, proszek stopu natryskiwanego termicznie, proszek stopu miedzi i proszek stali nierdzewnej.

1 Proces i sprzęt do mielenia proszków metodą atomizacji próżniowej

1.1 Proces mielenia proszku metodą atomizacji próżniowej

Metoda proszkowania metodą próżniowo-powietrzną jest nowym rodzajem procesu opracowanym w ostatnich latach w przemyśle wytwarzania proszków metali. Ma zalety polegające na niełatwym utlenianiu materiałów, szybkim hartowaniu proszku metalicznego i wysokim stopniu automatyzacji. Specyficzny proces polega na tym, że po stopieniu i rafinacji stopu (metalu) w piecu indukcyjnym, ciekły stopiony metal wlewa się do zapadliska izolacji termicznej i wchodzi do rury prowadzącej i dyszy, a strumień stopu jest rozpylany przez wysoko- przepływ gazu pod ciśnieniem. Rozpylony proszek metalowy zestala się i osadza w wieży atomizacyjnej i opada do zbiornika zbierającego proszek.

Sprzęt do atomizacji, atomizacja ultradźwiękowa i przepływ cieczy metalicznej to trzy podstawowe aspekty procesu atomizacji gazu. W urządzeniach do atomizacji wtryskiwany atomizujący ultradźwięk przyspiesza i wchodzi w interakcję z wtryskiwanym przepływem cieczy metalicznej, tworząc pole przepływu. W tym polu przepływu strumień stopionego metalu jest przerywany, chłodzony i zestalany, w wyniku czego otrzymuje się proszek o określonych właściwościach. Parametry sprzętu do atomizacji obejmują strukturę dyszy, strukturę cewnika, położenie cewnika itp., gaz atomizacyjny i jego parametry procesu obejmują właściwości ultradźwiękowe, ciśnienie wlotu powietrza, prędkość powietrza itp. oraz przepływ cieczy metalicznej, a parametry procesu obejmują przepływ cieczy metalicznej właściwości, przegrzanie, średnica przepływu cieczy itp. Atomizacja ultradźwiękowa osiąga cel dostosowania wielkości cząstek proszku, rozkładu wielkości cząstek i mikrostruktury poprzez dostosowanie różnych parametrów i ich koordynację.

1.2 Urządzenia do rozpylania próżniowego powietrza

Obecny sprzęt do rozpylania próżniowego obejmuje głównie sprzęt zagraniczny i sprzęt domowy. Sprzęt produkowany za granicą ma wysoką stabilność i wysoką precyzję sterowania, ale koszt sprzętu jest wysoki, a koszty konserwacji i napraw są wysokie. Koszt sprzętu domowego jest niski, koszt konserwacji jest niski, a konserwacja jest wygodna. Jednakże producenci sprzętu domowego na ogół nie opanowali podstawowych technologii sprzętu, takich jak dysze atomizujące i procesy atomizacji. Obecnie odpowiednie zagraniczne instytuty badawcze i przedsiębiorstwa produkcyjne utrzymują technologię w ścisłej tajemnicy, a na podstawie odpowiedniej literatury i patentów nie można uzyskać szczegółowych i przemysłowych parametrów procesu. To sprawia, że wydajność proszku wysokiej jakości jest zbyt niska, aby była ekonomiczna, co jest również głównym powodem, dla którego mój kraj nie jest w stanie wyprodukować na skalę przemysłową proszku wysokiej jakości, mimo że istnieje wiele jednostek zajmujących się produkcją proszku aerozolowego i jednostkami naukowo-badawczymi.

Struktura ultradźwiękowego urządzenia do proszkowania atomizującego składa się z następujących części: piec do topienia indukcyjnego o średniej częstotliwości, piec przetrzymujący, układ atomizacji, zbiornik atomizacji, układ odpylania, ultradźwiękowy układ zasilania, układ chłodzenia wodą, układ sterowania itp.

Obecnie różne badania nad aerozolizacją skupiają się głównie na dwóch aspektach. Z jednej strony badane są parametry konstrukcji dyszy i charakterystyka przepływu strumienia. Celem jest uzyskanie zależności między polem przepływu powietrza a konstrukcją dyszy, tak aby ultradźwięki osiągały prędkość na wylocie dyszy, podczas gdy natężenie przepływu ultradźwiękowego było małe, i stanowiło teoretyczne podstawy do projektowania i przetwarzania dyszy. Z drugiej strony zbadano związek pomiędzy parametrami procesu atomizacji a właściwościami proszku. Ma na celu zbadanie wpływu parametrów procesu atomizacji na właściwości proszku i wydajność atomizacji dla konkretnej dyszy w celu optymalizacji i ukierunkowania produkcji proszku. Jednym słowem poprawa wydajności drobnego proszku i zmniejszenie zużycia gazu wyznacza kierunek rozwoju technologii atomizacji ultradźwiękowej.

1.2.1 Różne typy dysz do atomizacji ultradźwiękowej

Gaz atomizujący zwiększa prędkość i energię przepływającą przez dyszę, skutecznie rozbijając ciekły metal i przygotowując proszek spełniający wymagania. Dysza kontroluje przepływ i wzór przepływu rozpylanego medium i odgrywa kluczową rolę w poziomie wydajności atomizacji i stabilności procesu atomizacji oraz jest kluczową technologią atomizacji ultradźwiękowej. We wczesnym procesie atomizacji gazu powszechnie stosowano konstrukcję dyszy swobodnego spadku. Dysza ta jest prosta w konstrukcji, niełatwa do zablokowania, a proces kontroli jest stosunkowo prosty, ale jej wydajność atomizacji nie jest wysoka i nadaje się tylko do produkcji proszku o wielkości cząstek 50-300 μm. W celu poprawy wydajności atomizacji opracowano później dysze ograniczające lub ściśle połączone dysze atomizujące. Szczelna lub ograniczająca dysza skraca odległość przelotu gazu i zmniejsza straty energii kinetycznej w procesie przepływu gazu, zwiększając w ten sposób prędkość i gęstość strumienia gazu oddziałującego z metalem i zwiększając uzysk drobnego proszku.

1.2.1.1 Dysza szczelinowa obwodowa

Ultradźwięki pod wysokim ciśnieniem wchodzą do dyszy stycznie. Następnie jest wyrzucany z dużą prędkością, tworząc wir

Aby rozwinąć druk 3D, Chiny muszą zbudować własny łańcuch innowacji i łańcuch przemysłowy

W ciągu ostatnich dwóch lat rozwój branży wytwarzania przyrostowego osiągnął poziom strategiczny kraju. Opublikowano dokumenty takie jak „Made in China 2025” i „Krajowy plan działań na rzecz rozwoju przemysłu wytwarzania dodatków (2015–2016)”. Przemysł wytwarzania przyrostowego szybko się rozwinął. Żywotność przedsiębiorstw opartych na technologii rośnie. Mimo to, ponieważ przemysł wytwórczy znajduje się we wczesnej fazie rozwoju, nadal wykazuje cechy małej skali. Eksperci przyznają, że importowany sprzęt obecnie agresywnie „atakuje” chiński rynek. Biorąc za przykład sprzęt do drukowania na metalu, zagraniczne kraje wdrażają zintegrowaną sprzedaż pakietową materiałów, oprogramowania, sprzętu i procesów. mój kraj musi przyspieszyć badania i rozwój technologii podstawowych i oryginalnych oraz stworzyć własny łańcuch innowacji i łańcuch przemysłowy.

Perspektywy rynkowe są dobre

Według raportu McKinseya produkcja przyrostowa zajmuje dziewiąte miejsce wśród 12 technologii mających destrukcyjny wpływ na życie ludzkie, wyprzedzając nowe materiały i gaz łupkowy. Przewiduje się, że do 2030 r. produkcja przyrostowa osiągnie wielkość rynku A wynoszącą około 1 bilion dolarów. W 2015 r. raport posunął ten proces do przodu, argumentując, że do 2020 r., czyli trzy lata później, wielkość globalnego rynku wytwarzania przyrostowego może osiągnąć korzyść w wysokości 550 miliardów dolarów. Raport McKinseya nie jest sensacyjny.

Lu Bingheng, pracownik naukowy Chińskiej Akademii Inżynierii i dyrektor Krajowego Centrum Innowacji w zakresie Wytwarzania Przyrostowego, użył słowa „cztery i pół”, aby podsumować przyszłe perspektywy rynkowe w zakresie wytwarzania przyrostowego.

Zaprojektowano ponad połowę wartości produktu w przyszłości;

Ponad połowa produkcji produktów jest dostosowana do indywidualnych potrzeb;

Ponad połowa modeli produkcyjnych pochodzi z crowdsourcingu;

Ponad połowa innowacji jest dziełem twórców.

Produkcja przyrostowa to przełomowa technologia, która przoduje w rozwoju przemysłu wytwórczego. Jest to odpowiednia technologia do wspierania innowacji projektowych, produkcji zindywidualizowanej, innowacji producentów i produkcji crowdsourcingowej. „Co ważniejsze, wytwarzanie przyrostowe to rzadka technologia, która w moim kraju jest zsynchronizowana ze światem. Obecnie chińskie badania nad drukiem 3D znajdują się w czołówce światowej.”

Lu Bingheng powiedział, że obecnie, opierając się na wielkoskalowym sprzęcie do atomizacji i frezowania metalu przy użyciu druku 3D opracowanym przez mój kraj, Chiny zajmują międzynarodową pozycję w zakresie stosowania wielkogabarytowych części nośnych samolotów i działają jako zespół pierwszej pomocy w badaniach i rozwoju samolotów wojskowych i dużych samolotów. Co więcej, w badaniach i rozwoju podwozia samolotu i C919 wykorzystano wielkogabarytowe części konstrukcyjne ze stopu tytanu.

Pod względem zastosowań moc zainstalowana w moim kraju sprzętu klasy przemysłowej zajmuje czwarte miejsce na świecie, ale skomercjalizowany sprzęt do drukowania na metalu jest nadal stosunkowo słaby i opiera się głównie na imporcie. Jednakże według akademika Lu Binghenga ogólnym celem produkcji przyrostowej w Chinach jest osiągnięcie drugiej co do wielkości zainstalowanej mocy na świecie oraz trzeciej co do wielkości produkcji i sprzedaży sprzętu na świecie w ciągu 5 lat; oraz druga co do wielkości moc zainstalowana na świecie, podstawowe urządzenia i oryginalne technologie oraz sprzedaż sprzętu w ciągu 10 lat. Osiągnij „Made in China 2025” w 2035 roku.

Rozwój przemysłu przyspiesza

Dane pokazują, że średnie tempo wzrostu wielkości rynku wytwarzania przyrostowego w ciągu ostatnich trzech lat. Tempo rozwoju tej branży w Chinach jest wyższe niż średnia światowa.

Oznakowanie: zwykle odnosi się do działań podejmowanych w celu uregulowania niektórych systemów normatywnych na terenie kampusu

Znaki takie jak: znaki kwiatowe i trawiaste, znaki zakazu wspinaczki itp. Spadek, ale w obszarze usług tempo wzrostu jest bardzo szybkie ze względu na poprawę rozpoznawalności klientów. „Zwłaszcza w zakresie przetwarzania i produkcji produktów, wielkość naszych zamówień podwoiła się”. Baza uprawy przemysłu druku 3D Weinan w prowincji Shaanxi, przy wsparciu władz lokalnych, przekształciła zalety technologii druku 3D w korzyści przemysłowe oraz promowała modernizację i transformację tradycyjnych gałęzi przemysłu. Typowy przypadek realizacji rozwoju klastra.

Koncentrując się na koncepcji inkubacji przemysłowej „druku 3D +”, nie chodzi po prostu o rozwój branży druku 3D, ale o skupienie się na produkcji sprzętu do drukowania 3D, badaniach i rozwoju oraz produkcji materiałów metalowych do drukowania 3D oraz szkoleniach talentów zorientowanych na zastosowania druku 3D. Zakorzeniony w lokalnych wiodących branżach, skupiający się na wdrażaniu aplikacji demonstracyjnych industrializacji druku 3D, przyspieszający integrację druku 3D z tradycyjnymi gałęziami przemysłu oraz wdrażający serię druk 3D + modele przemysłowe takie jak druk 3D + lotnictwo, motoryzacja, kultura i kreatywność, odlewanie, edukacja itp. za pomocą druku 3D Zalety technologii druku rozwiązują trudności techniczne i bolączki tradycyjnych gałęzi przemysłu, przekształcają i unowocześniają tradycyjne gałęzie przemysłu oraz wprowadzają i inkubują różne typy małych i średnich przedsiębiorstw przedsiębiorstw technologicznych.

Według statystyk według stanu na maj 2017 r. liczba przedsiębiorstw osiągnęła 61, a zarezerwowano ponad 50 projektów, takich jak formy 3D, 3D, maszyny przemysłowe 3D, materiały 3D oraz projekty kulturalne i kreatywne 3D, które mają zostać zrealizowane uprawomocnić się. Oczekuje się, że do końca roku liczba przedsiębiorstw przekroczy 100.

Aktywizacja łańcucha innowacji i łańcucha przemysłowego

Pomimo przyspieszonego rozwoju przemysłu wytwarzania przyrostowego w moim kraju, przemysł ten znajduje się wciąż na wczesnym etapie rozwoju i nadal ma cechy małej skali. Jednak brak dojrzałości technologicznej, wysokie koszty aplikacji i wąski zakres zastosowań spowodowały, że cała branża znalazła się w stanie „małych, rozproszonych i słabych”. Mimo, że wiele firm zaczęło swoją przygodę z produkcją przyrostową, brakuje wiodących firm Driven, skala branży jest niewielka. Akademik Lu Bingheng powiedział szczerze, że rozwój wytwarzania przyrostowego jako jednej z kluczowych technologii przyszłej rewolucji przemysłowej wymaga przyspieszenia, ponieważ technologia druku 3D znajduje się w okresie rozkwitu technologicznego, okresu rozruchu branży i okres „stakowania” przedsiębiorstw. Ogromne zapotrzebowanie rynku może napędzać rozwój technologii i dziedziny sprzętu, które muszą być chronione i w pełni wykorzystywane do kierowania i wspierania naszej produkcji sprzętu.

Teraz importowany sprzęt agresywnie „atakuje” rynek chiński. W przypadku sprzętu do drukowania na metalu zagraniczne kraje wdrażają sprzedaż pakietową materiałów, oprogramowania, sprzętu i procesów. Chińskie firmy muszą rozwijać technologie podstawowe i oryginalne, aby tworzyć własne łańcuchy innowacji i przemysłu.

Znawcy branży powiedzieli, że w obecnym krajowym przemyśle druku 3D stopień badań i rozwoju technologii został całkowicie zastosowany w branży, a wiele osiągnięć technologicznych znajduje się dopiero na etapie laboratoryjnym. Główne przyczyny tego problemu to: po pierwsze, ze względu na różne standardy, dostęp. Kwalifikacje nie są doskonałe i istnieją niewidoczne bariery wejścia; po drugie, instytucje naukowo-badawcze i przedsiębiorstwa nie mają efektu skali, są w stanie samotnej walki, nie mają prawa zabierać głosu w negocjacjach branżowych i znajdują się w niekorzystnej sytuacji; Nowy przemysł jest słabo poznany, pojawiają się zagadki i nieporozumienia, co skutkuje powolnym tempem stosowania technologii.

Trend rozwojowy urządzeń do rozpylania atomizacji w przyszłości

Nadal istnieje wiele braków w zrozumieniu technologii druku 3D we wszystkich aspektach chińskiego przemysłu produkcyjnego. Sądząc po aktualnej sytuacji rozwojowej, druk 3D nie osiągnął jak dotąd dojrzałego uprzemysłowienia, od sprzętu, przez produkty, po usługi, które są jeszcze w fazie „zaawansowanej zabawki”. Jednakże, od rządu po przedsiębiorstwa w Chinach, perspektywy rozwoju technologii druku 3D są powszechnie uznawane, a rząd i społeczeństwo ogólnie zwracają uwagę na wpływ przyszłej technologii sprzętu do drukowania 3D, atomizacji metalu i proszkowania na istniejącą produkcję, gospodarkę, gospodarkę mojego kraju. i modele produkcyjne.

Według danych z badania, obecnie zapotrzebowanie mojego kraju na technologię druku 3D nie koncentruje się na sprzęcie, ale znajduje odzwierciedlenie w różnorodności materiałów eksploatacyjnych do druku 3D i zapotrzebowaniu na usługi przetwarzania agencyjnego. Klienci przemysłowi są główną siłą nabywczą sprzętu do drukowania 3D w moim kraju. Zakupiony przez nich sprzęt jest używany głównie w lotnictwie, kosmonautyce, produktach elektronicznych, transporcie, projektowaniu, twórczości kulturalnej i innych gałęziach przemysłu. Obecnie moc zainstalowana drukarek 3D w chińskich przedsiębiorstwach wynosi około 500, a roczna stopa wzrostu wynosi około 60%. Mimo to obecna wielkość rynku wynosi tylko około 100 milionów juanów rocznie. Potencjalny popyt na badania i rozwój oraz produkcję materiałów do druku 3D osiągnął prawie 1 miliard juanów rocznie. Wraz z popularyzacją i postępem technologii urządzeń skala będzie szybko rosła. Jednocześnie usługi powierzonego przetwarzania związane z drukiem 3D są bardzo popularne, a wielu agentów drukuje 3D. Firma sprzętowa jest bardzo dojrzała w procesie spiekania laserowego i zastosowaniu sprzętu i może świadczyć zewnętrzne usługi przetwarzania. Ponieważ cena pojedynczego sprzętu wynosi zazwyczaj ponad 5 milionów juanów, akceptacja rynku nie jest wysoka, ale usługa przetwarzania agencyjnego jest bardzo popularna.

Większość materiałów używanych w urządzeniach do proszkowania metali do drukowania 3D w moim kraju jest bezpośrednio dostarczana przez producentów szybkiego prototypowania, a dostawy materiałów ogólnych przez strony trzecie nie zostały jeszcze wdrożone, co skutkuje bardzo wysokimi kosztami materiałów. Jednocześnie w Chinach nie prowadzi się badań nad przygotowaniem proszku dedykowanego do druku 3D, a istnieją rygorystyczne wymagania dotyczące rozkładu wielkości cząstek i zawartości tlenu. Niektóre jednostki używają zamiast tego konwencjonalnego proszku w sprayu, który ma wiele niestosowalności.

Rozwój i produkcja bardziej wszechstronnych materiałów jest kluczem do postępu technologicznego. Rozwiązanie problemów związanych z wydajnością i kosztami materiałów będzie lepiej sprzyjać rozwojowi technologii szybkiego prototypowania w Chinach. Obecnie większość materiałów wykorzystywanych w technologii szybkiego prototypowania druku 3D w moim kraju musi być importowana z zagranicy lub producenci sprzętu zainwestowali dużo energii i środków w ich opracowanie, co jest kosztowne, co skutkuje zwiększonymi kosztami produkcji, a jednocześnie materiały domowe użyte w tej maszynie mają niską wytrzymałość i precyzję. . Lokalizacja materiałów do druku 3D jest koniecznością.

Wymagane są proszki tytanu i stopów tytanu lub proszki nadstopów na bazie niklu i kobaltu o niskiej zawartości tlenu, drobnych cząstkach i wysokiej kulistości. Wielkość cząstek proszku wynosi głównie -500 mesh, zawartość tlenu powinna być niższa niż 0,1%, a wielkość cząstek jest jednolita. Obecnie wysokiej klasy proszek stopowy i sprzęt produkcyjny nadal opierają się głównie na imporcie. Za granicą surowce i sprzęt są często łączone i sprzedawane w celu uzyskania dużych zysków. Biorąc za przykład proszek na bazie niklu, koszt surowców wynosi około 200 juanów/kg, cena produktów krajowych wynosi zazwyczaj 300-400 juanów/kg, a cena importowanego proszku często przekracza 800 juanów/kg.

Na przykład wpływ i możliwości dostosowania składu proszku, wtrąceń i właściwości fizycznych na powiązane technologie drukowania 3D sprzętu do mielenia proszków metodą atomizacji metalu. Dlatego też, biorąc pod uwagę wymagania dotyczące stosowania proszku o niskiej zawartości tlenu i drobnego proszku, nadal konieczne jest prowadzenie prac badawczych, takich jak projektowanie składu proszku tytanu i stopu tytanu, technologia mielenia proszku z atomizacją gazową proszku o drobnych cząstkach oraz wpływ właściwości proszku na właściwości produktu. Ze względu na ograniczenia technologii mielenia w Chinach, obecnie trudno jest przygotować drobnoziarnisty proszek, wydajność proszku jest niska, a zawartość tlenu i innych zanieczyszczeń jest wysoka. W procesie użytkowania stan topnienia proszku może ulegać nierównomiernościom, czego efektem jest duża zawartość wtrąceń tlenkowych i gęstsze produkty w produkcie. Główne problemy krajowych proszków stopowych dotyczą jakości produktu i stabilności partii, w tym: ① stabilności składników proszku (liczba wtrąceń, jednorodność składników); ② fizyczna stabilność proszku (rozkład wielkości cząstek, morfologia proszku, płynność, stosunek sypkości itp.); ③ problem wydajności (niska wydajność proszku w wąskiej sekcji wielkości cząstek) itp.

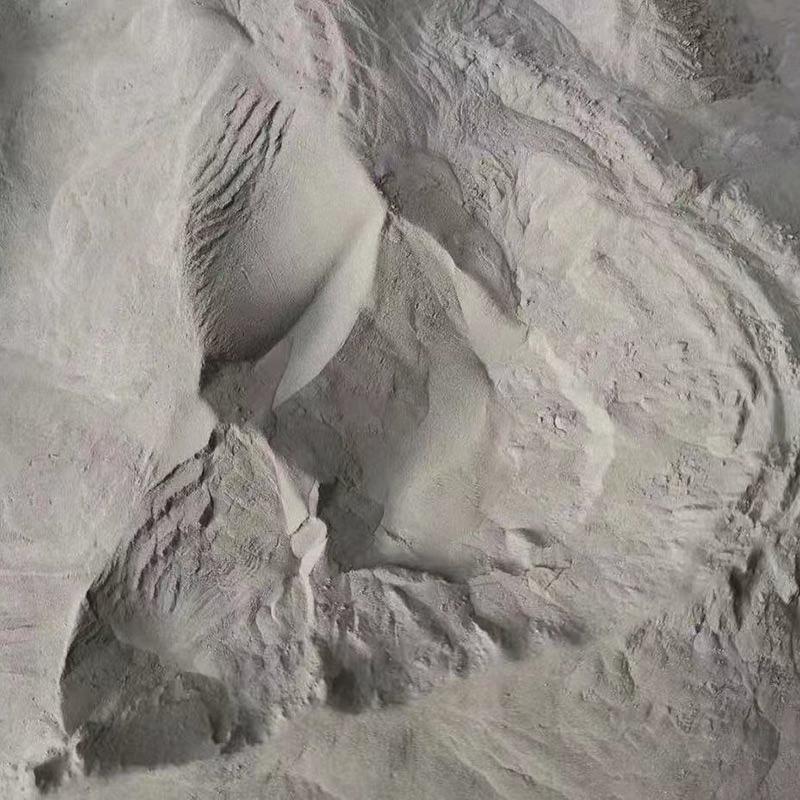

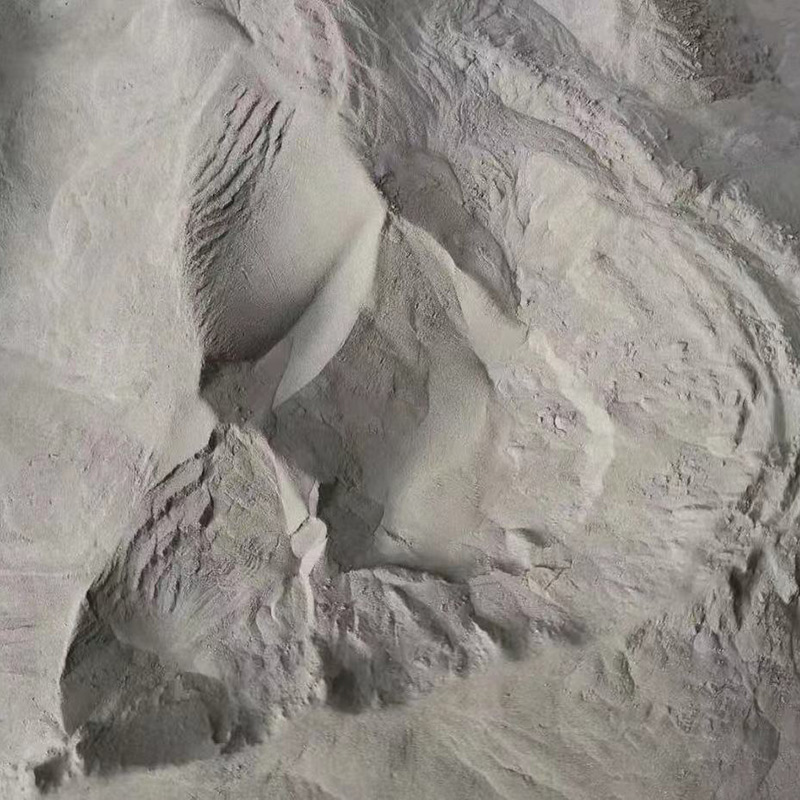

Wyświetlacz produktu

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur